川投化工提前三年完成“十一五”節能減排目標

作為高載能產品生產企業,川投化工是“十一五”期間全國“千家企業節能行動”川內39家重點節能單位之一,節能目標21000噸標煤。

如何貫徹落實國家《千家企業節能行動實施方案》和省經委《關于召開全省重點企業節能工作會議的通知》精神,提前實現節能減排目標,該公司領導班子經過深思熟慮,決定以節能、節材,科技攻關、技術創新為重點,大膽實施“白煤代焦”、“鍋爐燃氣混燒改造”、“鍋爐煤渣冷卻”等節能技改,形成節約型的生產方式,增強企業核心競爭力,促進企業高速、高效發展。2006—2007年,川投化工節約標煤51132.92噸,被評為“全省節能優秀企業”,循環經濟成為行業樣板。

推行精細化管理,全面實施節能降耗。近兩年,面對國家實施宏觀政策調控,磷礦、焦丁、白煤等大宗原材料全面漲價,云南省政府對省內磷礦資源整合和限額供應導致磷礦等主料供應不足,以及公司主導產品市場價格大副下滑造成巨額減利的嚴峻形式下,公司借助外腦,引進省內知名企業管理咨詢公司,實施“管理流程再造和制度化建設”,變職能管理為流程管理,雙眼向內,深挖潛力,全面推進技術、管理和節能降耗、降本增效等精細化管理考核體系,強化精細管理理念和全員節能減排意識,提高廢水、廢氣、廢熱的再利用,實現企業低成本運作。2007年生產黃磷8.62萬噸,實現銷售收入100138萬元,實現利稅7066萬元,創匯524萬美元,噸磷工業總產值能耗為2.72噸標準煤,與06年同期相比下降0.46噸標準煤/萬元,節約標煤49641.64噸。

強化目標管理、目標考核,推動全員參與節能減排工作。為充分調動廣大職工的節能積極性,提高工作責任心,該公司結合實際,成立了由總經理李曉列掛帥的“節能領導小組”,主抓節能管理工作;制定了《能源管理制度》、《能源管理實施細則》、《經營目標管理責任書》、《經營目標管理考核實施細則》、《突出貢獻、技術創新獎勵辦法》,科學的把人、財、物、產、供、銷、產品定額消耗指標等全面納入預算管理和目標考核,自上而下逐級明確目標,落實責任對象。并通過設立技術攻關主題項目,積極把降本增效、節能減排與各部(室)、廠的日常工作,以及職工的經濟利益掛鉤,進行考核、獎懲,從而有效調動全員參與節能減排工作。

2006年,該公司斥資150萬元,設立了突出貢獻、技術創新獎勵基金,獎勵在安全、環保、質量、合理化建議、節能減排、技術攻關等方面有突出貢獻的單位與職工。在該公司節能領導小組的組織下,通過廣大專業技術人員和一線員工的大膽試驗,“降低黃磷油份”及“白煤替代焦炭”等項目取得成功,多項指標均已達到控制指標。通過考核、評比,2006至2007年上半年,共有7個部門、228余人受到表彰,表彰金額達160余萬元。

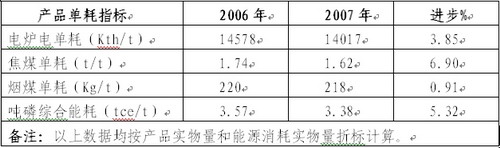

2007年,在各種原材料、電力漲價,而黃磷市場價格又大幅度下降等情況下,為擺脫困境、減虧增盈,該公司以技術創新,科技攻關為出發點、著眼點、落腳點,開展“電爐達標競賽”主題活動。制定了《電爐節能降耗達標技術競賽考評方案》,成立了“節能降耗考評領導小組”,逐月考評、逐月獎勵,充分調動廣大一線員工和專業技術人員開展節能減排工作的主動性、創造性。通過“達標競賽”使公司07年度產品單耗指標較06年度均有顯著的進步。

技術創新,科技攻關,全面開展節能技改活動。該公司按照省政府的統一部署,結合《重點用能單位節能管理辦法》規定,對公司重點耗能部位和污染物排放部位進行分析,確定了降低能耗和污染物排放的關鍵部位,強勢推進資源綜合利用、節能減排關鍵技術重點戰略攻關項目,發展循環經濟,最大限度挖掘節能減排潛力,提高企業核心競爭力。

1、精料入爐,改善電爐操作項目。電爐法生產黃磷,要求入爐磷礦、硅石等原料必須達到相應品位,方能保持電爐良好運行,降低電耗和礦石消耗。該公司嚴格執行原材料驗收標準,加強原材料質量管理,采取事前控制、調整工藝參數等措施,實行精料入爐,改善電爐操作,預計噸磷消耗可降低磷礦消耗5%、電耗3%,減少泥磷產生量10%。

2、白煤替換焦炭項目。焦煤成本在黃磷制造成本中占有相當大的比例(約15%),隨著焦炭價格的不斷攀升,還原劑成本在逐步上升,為使企業黃磷產品在市場中占有成本優勢,2006年,該公司在保證產品質量的前提下,組織生產廠進行加大白煤和使用全白煤生產試驗,并取得成功。2006—2007年節約標煤16400噸,產生效益2777萬元。

3、黃磷電爐電極“三改六”項目。川投化工目前共有黃磷電爐16臺,原設計為三相三根Φ600高功率石墨電極,在使用過程中電極消耗偏高,達到30Kg/噸一次成品磷以上,電極價格居高不下,并且電極發生事故時難以處理,在使用過程中對電爐損傷較大,對安全運行帶來了較大的隱患。經過改造,仍使用原變壓器,做較少的投入,改造為三相六根Φ500高功率石墨電極,電極消耗明顯下降,達到18Kg/噸一次成品磷(二次回收泥磷折減電極單耗未計),電極在噸磷中的成本下降,并且電爐的運行狀況得到了明顯的改善,塌料等非正常現象已很少出現,電爐的使用壽命也大大延長,電爐耗電量也明顯下降。

4、鍋爐燃氣混燒改造項目。黃磷生產過程中產生了大量的電爐尾氣,電爐尾氣的主要成分為CO,是很好的化工原料和熱源。要利用其作為化工原料,就需進行深度凈化,而黃磷尾氣深度凈化又是世界性技術難題,目前尚無成功的工業應用。多年來,該公司一直致力于將其作為燃料進行綜合利用,目前,該公司已成功將其應用于燃煤鍋爐,并正在嘗試與劣質煤混合摻燒,而摻燒后鍋爐所排放出來的爐渣又是很好的水泥熟料。以節約40%煙煤計算,年可節約5000大卡煙煤7648噸,副產水泥熟料1.1萬噸,折標準煤6440噸(煙煤以0.7143tcp/t、水泥熟料以0.08885tcp/t計算)。

5、回收變壓器短網冷卻水技改項目。黃磷生產需水量較大,為了降低新鮮水使用量,該公司堅持一水多用、重復利用,提高水的循環利用率原則,將變壓器和銅管冷卻水全部回收。2007年,該公司累計用水量為1614184噸,噸磷耗水量28噸,與06年度相比節約鮮水580120噸,節約動力電823770度。

6、鍋爐冷渣器改造安裝項目。通過在冷渣器內均勻布置冷卻水管,熱灰渣與水管內的鍋爐給水進行充分熱交換,有效地將熱灰渣冷卻至200℃以下,同時將進鍋爐水提溫約8℃,有效節約標煤,冷卻后的灰渣可進一步綜合利用(外銷)。

7、電動大耗能設備變頻調速節能技改項目。2006年以來,該公司通過對市場上各種節電設備的調查以及對其他企業節能設備的效果跟蹤,了解和熟悉了相關節能技術及節能效果。于2007年11月對該公司二分廠2#鍋爐鼓風機(45KW)和引風機(75KW)進行了變頻技術節能改造。目前正在進行調試和試運行,從理論上計算,節能效果可達到25%左右,可節約電費約6.7萬元/年。

實施重點節能減排項目,推進企業可持續發展。為貫徹省政府倡導的“發展循環經濟、構建和諧四川”的精神和攀枝花市委、市政府“打造中國釩鈦之都,建設特色經濟強市”的戰略目標,該公司將圍繞“節能減排、科學發展”這個主題,以“技術創新”為支撐,廣泛與國內外大專院校、科研院校尋求合作,實施節能減排重點項目,推進企業可持續發展。

1、黃磷尾氣深度凈化及綜合利用項目。該公司自建成投產以來,一直致力于黃磷電爐尾氣凈化和綜合利用的研究和努力,由于黃磷電爐尾氣中有害雜質凈化技術難度較大,而且已屬世界性難題,阻礙了其綜合利用。目前仍只能將少部分尾氣用作燃料,大部分直接放空燃燒,每年燒掉上億立方米的尾氣,既浪費了資源,又對環境造成影響。為減小投資風險,目前該公司正與國內多家科研單位聯合,積極探索黃磷尾氣凈化及綜合利用的新技術,發展碳一化工產品,制定了分期、分步驟實施方案,力爭將放空燃燒的黃磷尾氣加以凈化利用。第一步建設一套5000Nm3/h黃磷尾氣凈化裝置,在取得成功的基礎上再進行后續項目建設,盡可能將黃磷尾氣充分利用;第二步,在5000Nm3/h黃磷尾氣凈化裝置建成投產后,根據不同產品對氣體質量的不同要求發展下延產品,如甲醇、二甲醚、甲酸等。以實現年生產3萬噸甲醇計算,該項目投產后,可節約標煤1.9萬噸/年。

2、提高磷收得率,降低電爐電耗項目。電爐電耗占黃磷綜合能耗的49%,降低電爐電耗將對降低黃磷綜合能耗起到舉足輕重的作用。該公司將通過技術改造、優化工藝操作參數、安裝自動化在線檢測和電爐自動化操作節能裝置、控制磷渣和尾氣中跑磷、提高泥磷回收等多種手段,提高磷收得率,降低電爐電耗。力爭使黃磷綜合能耗由3.45噸標煤降低到3.31噸以下,該項目完成后,可節約標煤1.1萬噸/年。

3、礦粉、焦粉利用球團技術項目。原料粉塵直接進入電爐,容易造成黃磷精制后處理困難、泥磷量大、磷收得率下降,更容易造成爐內大塌料(即爐內爆炸)、電極折斷、料管導氣管堵塞、水封易拉弧被擊穿等安全隱患。而如果將磷礦石、焦碳、白煤篩后的粉料棄去,不僅會造成資源浪費和環境污染,而且在當前資源緊張的情況下也不可取。為此,該公司組織技術人員自主研發的粉料冷態球團新技術,經過多次試驗,已獲得成功。目前,粉礦、粉焦球團項目已竣工,預計年可利用粉礦5萬噸、粉焦煤0.7萬噸。

4、黃磷水渣的綜合利用項目。黃磷生產過程中,每生產1噸黃磷約產生8噸爐渣。爐渣的主要成分為硅酸鈣,主要用于水泥、硅肥等。在我國川西、貴州開陽、云南等地使用量較大,往往出現供不應求的局面,價格達到40~50元/噸。在攀枝花,黃磷爐渣做為水泥的摻加原料已經被境內和周邊眾多水泥廠所接受,但是由于當地用量有限,而外運成本又高,致使每年仍有約60萬噸的爐渣被棄存。為此,該公司現已與西南科大聯手,走技術創新,回收利用棄存的爐渣,使之變廢為寶,進一步促進企業節能工作上水平、上臺階。(朱于云)